联系我们 +

服务热线

0755-89260762

服务热线

0755-89260762

863检测 · 总部

电话:18025380270 邮箱:863test@sz863.com 地址:深圳市龙岗区坪地街道坪西社区龙岗大道(坪地段)1001号通产丽星科技产业园厂房一B201厂房二101、201深度讲解 | XPS典型案例介绍

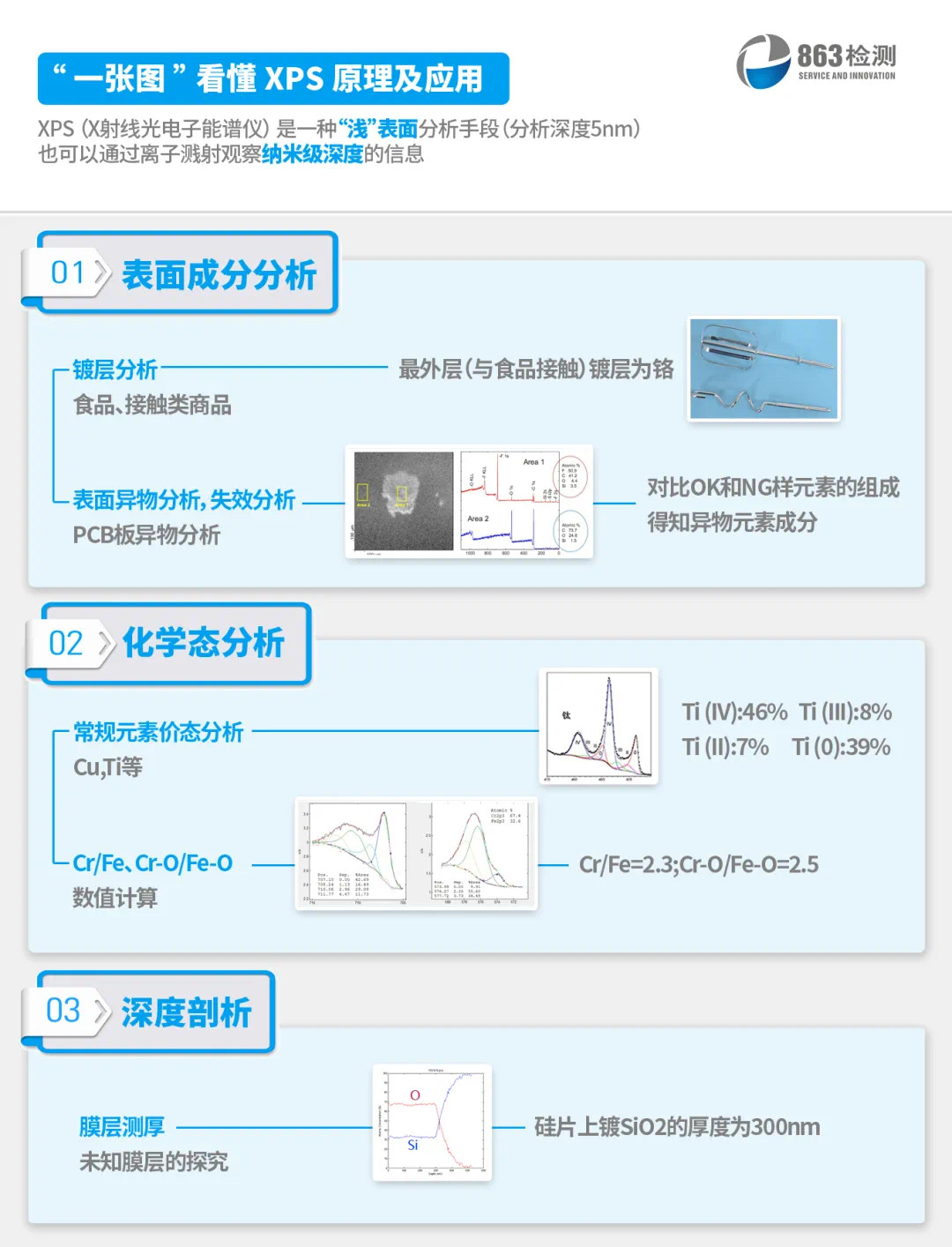

- XPS概述及原理 -

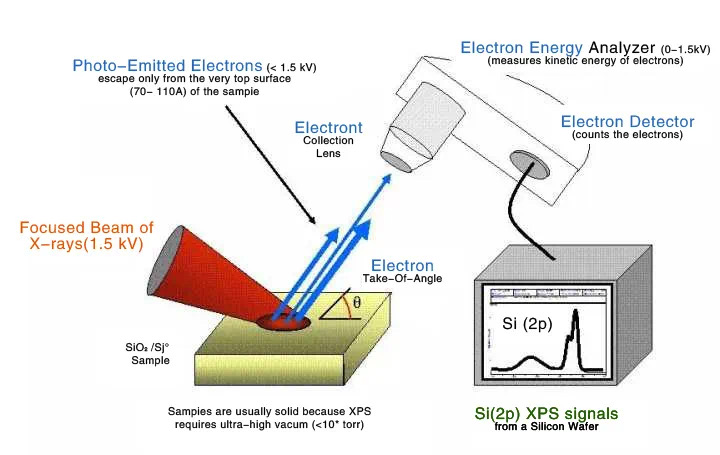

XPS设备图

X射线光电子能谱技术(X-ray photoelectron spectroscopy,简称XPS)是一种表面分析方法,使用X射线去辐射样品,使原子或分子的内层电子或价电子受激发射出来,被光子激发出来的电子称为光电子,可以测量光电子的能量和数量,从而获得待测物组成。XPS主要应用是测定电子的结合能来鉴定样品表面的化学性质及组成的分析,其特点在光电子来自表面5nm以内,仅带出表面的化学信息,具有分析区域小、分析深度浅和不破坏样品的特点,广泛应用于金属、无机材料、催化剂、聚合物、涂层材料矿石等各种固体材料的研究,以及腐蚀、摩擦、润滑、粘接、催化、包覆、氧化等过程的研究。

XPS测试原理图

- 具体案例 -

一、表面成分分析

常规表面成分分析

应用实例:

不同离子的结合能不一样,即原子中内层能级电子所处的化学环境不同,在光电子结合能上会出现谱峰的化学位移;通过已知的离子种类,对所扫元素的精细谱进行分峰拟合。

对照标准图谱比对结合能,可以估算出每一个峰对应的离子的价态以及该元素所处的化学环境。

样品信息:客户欲对某种受污染的钛白粉进行价态分析。

样品图片和结果谱图:

样品图

结合能\eV

分析过程结论:

对C,Ti 2p进行精细谱分析,由于Ti离子不同价态的结合能存在明显差异,从谱图中很容易可以看出元素Ti有2种不同的键合状态。

用ULVAC-PHI的数据处理软件Multipak辅助分析元素的化学位移信息并进行拟合,得出+4 Ti和+3 Ti的占比。

|

|

异物成分分析 |

异物,指的是混入原料或产品里的除对象物品以外的物质。异物的生成原因可能有:原材料不纯、反应有副产物、工艺操作不规范或工艺配方不成熟等。在生产使用过程中,产品表面往往容易被污染、腐蚀、氧化,或者由于生产缺陷、疏忽等原因引入和形成异物,增加了产品不良率,对产品的使用性能带来极大影响。

利用XPS异物分析,通过对比OK和NG样的元素成分,能准确有效地分析表面上的异物成分,从而帮助客户找到异物产生的真正原因。

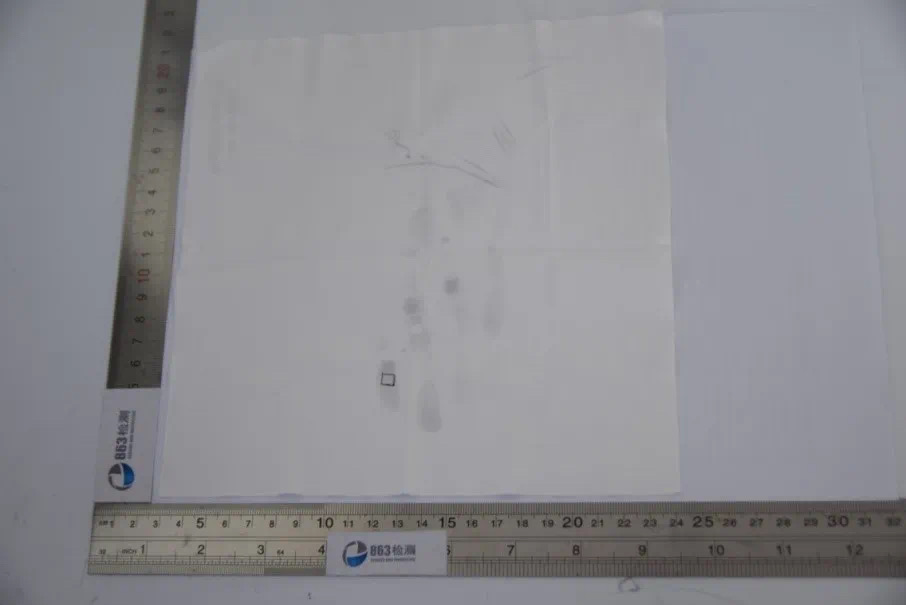

样品信息:客户端欲对无尘布上的脏污进行成分分析。

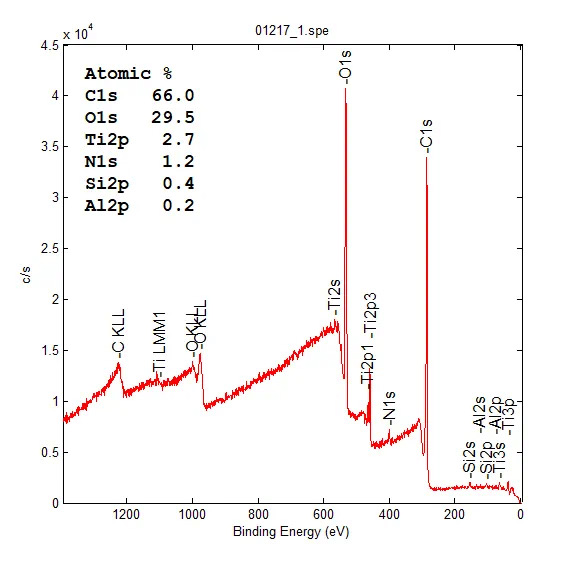

样品图片和表面0nm的结果谱图:

样品图

样品表面的XPS全谱

样品图片和分析过程及结论:测试正常点的成分为C、O、N,对比异物测试位置的元素,可以得知异物含Ti、Si、Al,从而分析出异物来源。

样品送样过程中注意事项:

1、发现异物之后应对样品做妥善保存并标记异物所在位置,防止二次污染;

2、选取不易污染样品的材料或方法保存样品;

3、样品在送样过程中严禁暴露在空气中;

4、样品在送样过程中严禁用手触摸;

二、化学态分析

离子价态分析

应用实例:

不同离子的结合能不一样,通过已知的离子种类,对所扫元素的精细谱进行分峰拟合。对照标准图谱比对结合能,可以估算出每一个峰对应的离子的价态。

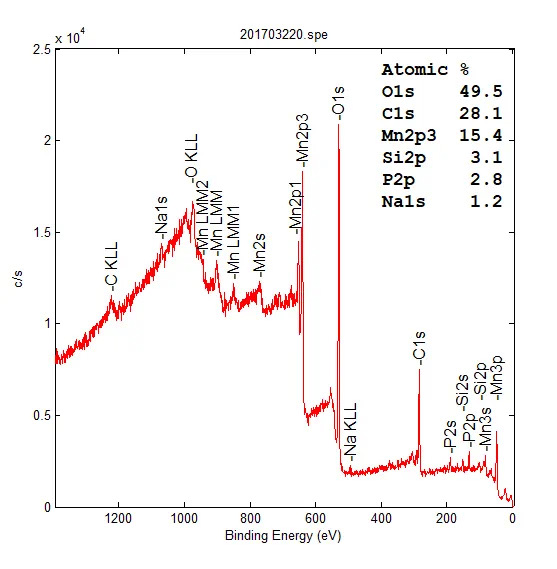

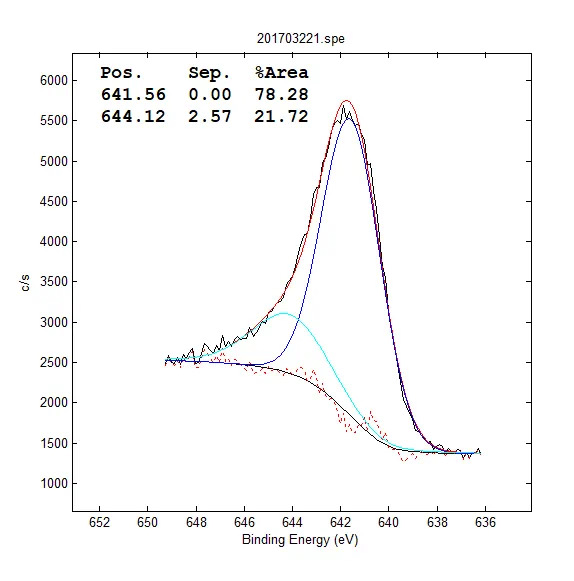

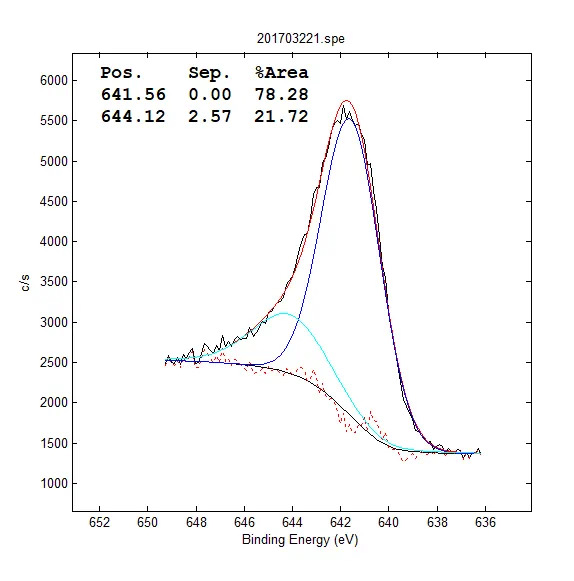

样品信息:客户端欲对粉末样品中Mn的价态进行分析。

样品图片和结果谱图:

样品图

样品表面的XPS全谱

Mn3p峰位谱图

Mn2p峰位谱图

分析过程结论:

对C,Mn进行精细谱分析,由于Mn离子不同价态的结合能存在明显差异。结合Mn2p峰位和Mn3p峰位,可以得到Mn的价态为+4价。

元素不同离子价态的成分比例

应用实例:

铬铁比的计算:铬铁比指铬铁矿矿石或精矿中Cr(是由Cr2O3的含量换算成Cr的含量)/FeO(是FeO的实际含量和Fe2O3换算为FeO含量的总和)的比值。铬铁比值愈高,冶炼时铬铁合金中含铬量愈高,而铬铁比值低的铬铁矿石,即使其Cr2O3含量较高,也难以冶炼出高标号铬铁合金。所以铬铁比的数值指标,对钢企业的生产监控起着重要的作用。

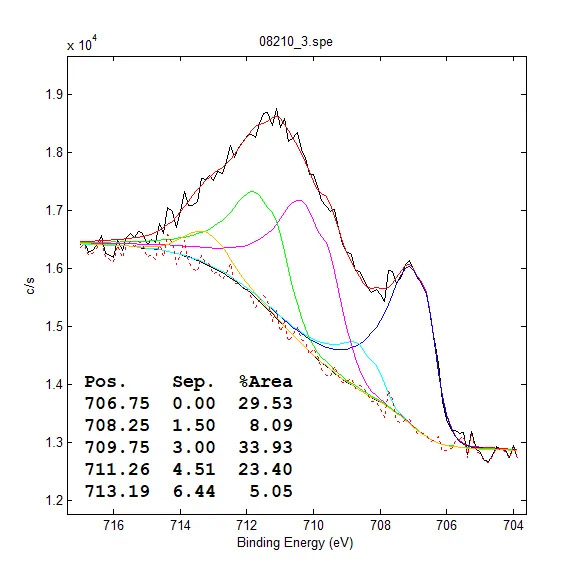

样品信息:客户欲对316钢件样品表面Cr-O和Fe-O进行成分比例分析。

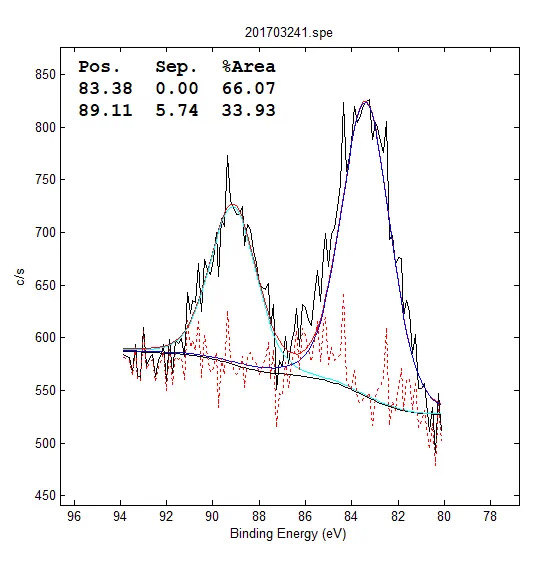

样品图片和结果谱图(左为Fe分谱,右为Cr分谱):

样品图

Fe分谱

Cr分谱

分析过程及结论:对Fe 、Cr分谱进行分峰拟合,区分开Fe/Fe-O和Cr/Cr-O的积分面积,通过计算公式可以算出Cr/Fe=1.54;Cr-O/Fe-O=2.70。

三、深度剖析

应用实例:

某些情况下我们不仅需要知道表面的性质,而且想要得知样品内部分布的信息。对非均相的覆盖层,需要进行深度分析来了解元素随深度分布的情况。

样品信息:客户欲对从纵向了解样品膜层元素分布。因膜层属于纳米级膜厚,用EDS对截面进行线扫描得到的结果变化不明显,结果也不太准确,故采用XPS的深度剖析法来进行测量。具体如下:

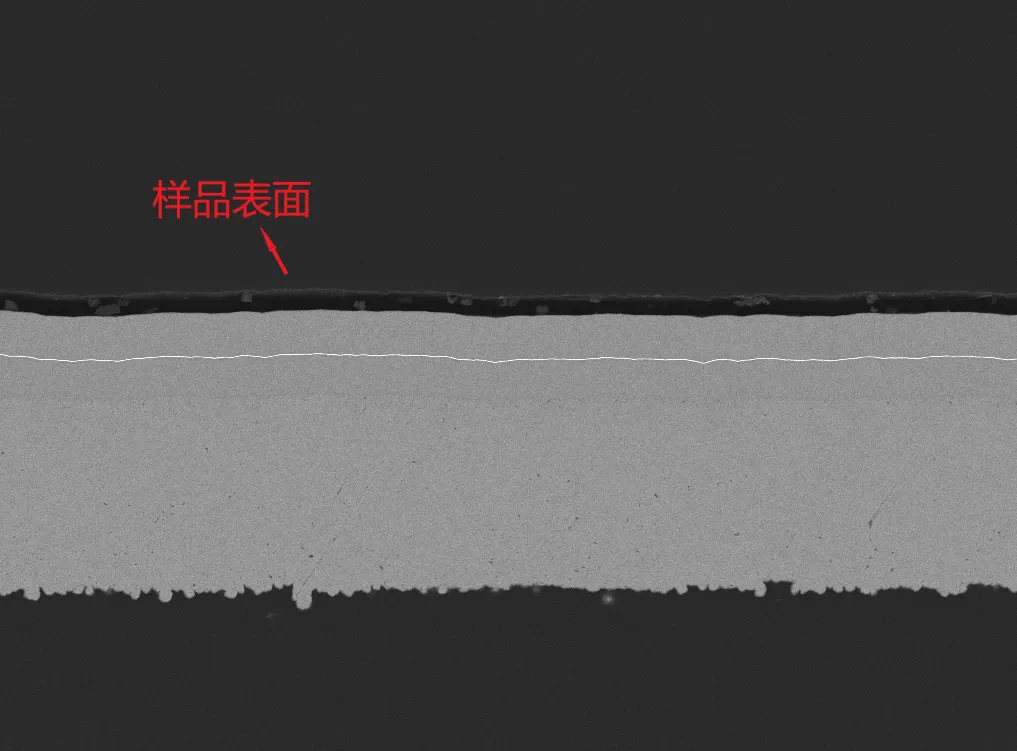

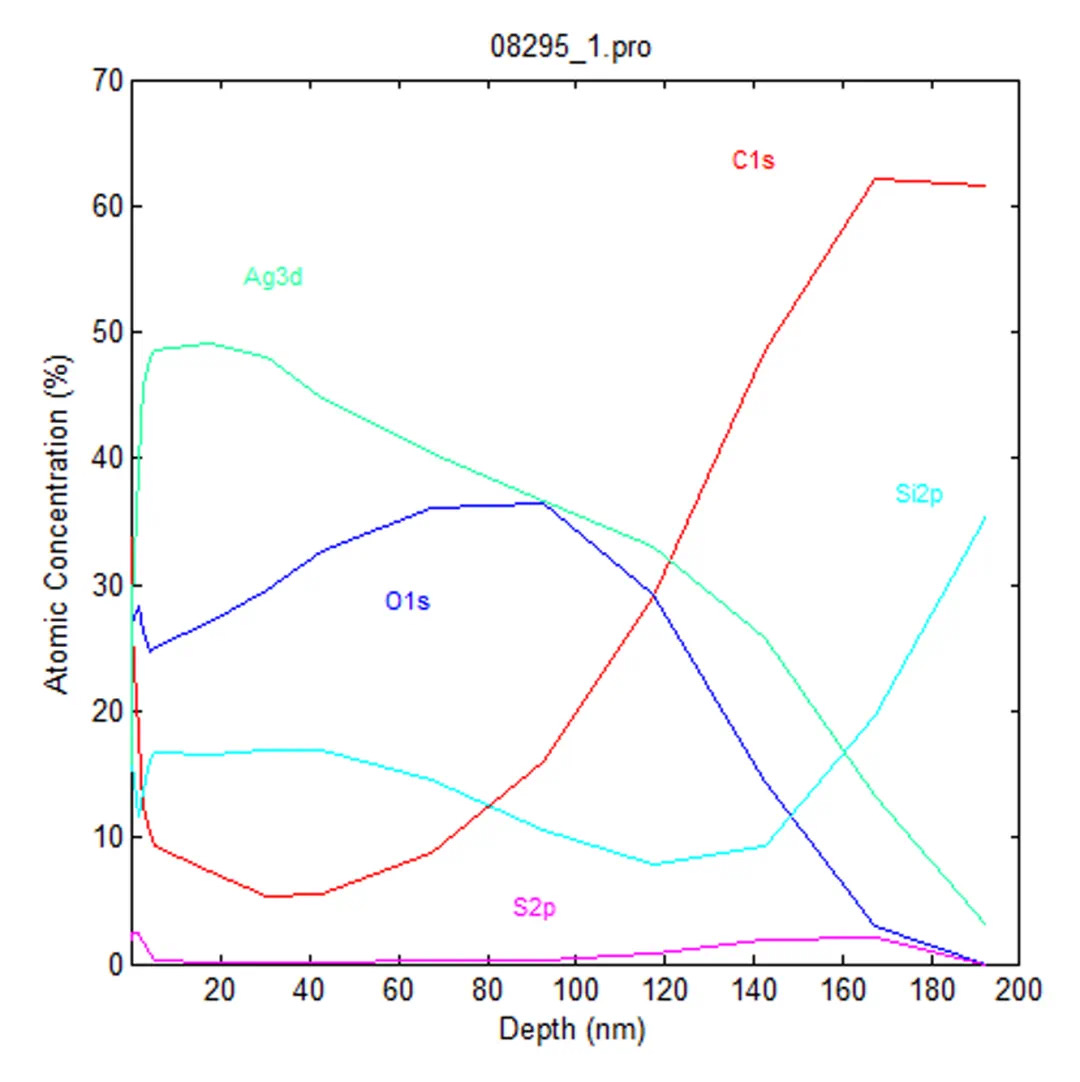

某样品的二次电子图像和深度剖析谱图:

某样品的二次电子图像

深度剖析谱图

分析过程及结论:

以SiOx溅射为参考刻蚀速率,关注C、O、Ag、Si、S元素含量随深度(0-200nm)的含量变化,从而推断出各膜层的厚度。

XPS表面分析在多领域材料(包括固态金属、非金属、导体、非导体等)极表面的元素(不包括H和He)定性和半定量分析、化学态分析、元素相关分布深度分析等方面有着很高的应用价值,是实验室功能强大的稀有“利器”。也是能解决客户产品“疑难杂症”的强有力测试分析手段。